-

JDB Rodamiento de lubricación sólida JFBB Métrico Autubricante Oills Grafito Grafito Bendidos Basos de rodamientos

JDB Rodamiento de lubricación sólida JFBB Métrico Autubricante Oills Grafito Grafito Bendidos Basos de rodamientos -

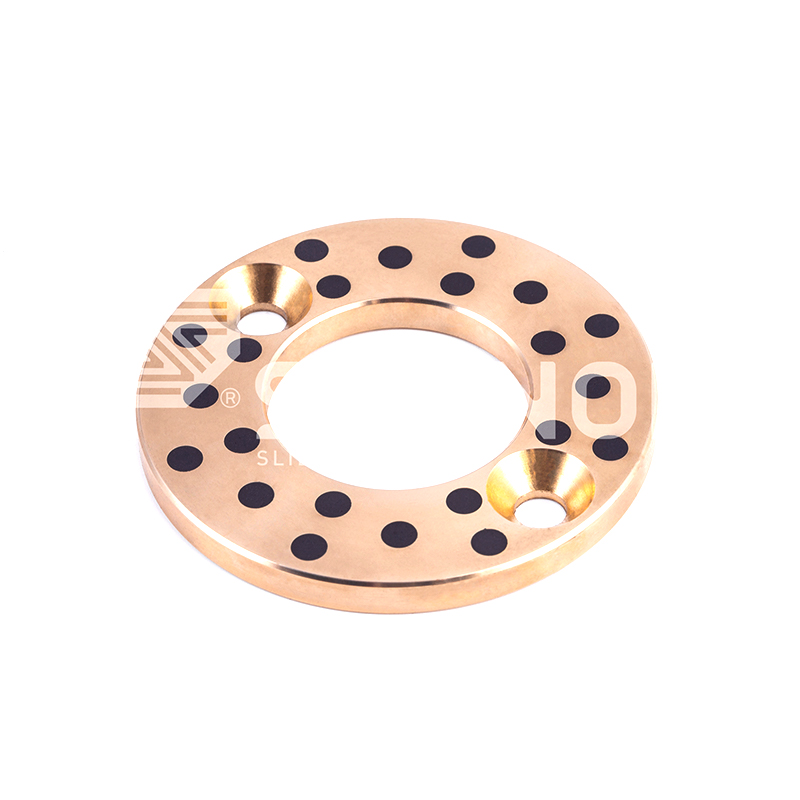

JDB Rodamiento de lubricación sólida JTW lubricante sólido Grafito Oills Bronce Embujado de empuje Ropinador

JDB Rodamiento de lubricación sólida JTW lubricante sólido Grafito Oills Bronce Embujado de empuje Ropinador -

Rodamiento Bimetálico De Retención De Aceite Rodamiento con bridas 200#F de lubricación autorrilubricante resistente al desgaste

Rodamiento Bimetálico De Retención De Aceite Rodamiento con bridas 200#F de lubricación autorrilubricante resistente al desgaste -

SF-1 Rodamiento sin aceite SF-1 WC Arandela de empuje métrica estándar | Baja fricción, alto rodamiento de carga

SF-1 Rodamiento sin aceite SF-1 WC Arandela de empuje métrica estándar | Baja fricción, alto rodamiento de carga -

SF-2 Rodamiento lubricante de límite SF-2WC Metric Standard Auto-lubricante Compuesto Arandela de empuje de empuje Sliding Sliding Wasers

SF-2 Rodamiento lubricante de límite SF-2WC Metric Standard Auto-lubricante Compuesto Arandela de empuje de empuje Sliding Sliding Wasers -

JF-800 Rodamiento bimetálico Aluminio de alto rendimiento JF-20 + cojinete de aleación de acero al carbono para maquinaria industrial

JF-800 Rodamiento bimetálico Aluminio de alto rendimiento JF-20 + cojinete de aleación de acero al carbono para maquinaria industrial -

JF-800 Rodamiento bimetálico JF-750 Autubricante con plomo libre bi-metal para motores de servicio pesado baja fricción

JF-800 Rodamiento bimetálico JF-750 Autubricante con plomo libre bi-metal para motores de servicio pesado baja fricción

Mejora del rendimiento del buje de bronce sin aceite mediante estrategias de mantenimiento y autolubricación

Noticias de la industria-- 0.1 1. Principios de la autolubricación

- 0.2 2. Comparación con rodamientos lubricados tradicionales

- 0.3 3. Requisitos de mantenimiento y relubricación

- 0.4 4. Selección de materiales y capacidad de carga

- 0.5 5. Mejores prácticas para aplicaciones industriales

- 1 Preguntas frecuentes

- 1.1 1. ¿Cómo reduce la fricción un buje de bronce sin aceite en comparación con los rodamientos tradicionales?

- 1.2 2. ¿Los bujes de bronce sin aceite no requieren ningún mantenimiento?

- 1.3 3. ¿Cuáles son los beneficios de los rodamientos de bronce autolubricantes en máquinas industriales?

- 1.4 4. ¿Cómo seleccionar material para aplicaciones de alta carga?

- 1.5 5. ¿Qué rutinas de inspección se recomiendan para los bujes de bronce sin aceite?

1. Principios de la autolubricación

Cojinete de bronce autolubricante Integra lubricantes sólidos como grafito o PTFE en la matriz de bronce. Esto reduce la fricción al fomar una película lubricante continua entre el eje y la superficie del rodamiento.

| Tipo de rodamiento | Coeficiente de fricción | Requisito de lubricación | Capacidad de carga |

|---|---|---|---|

| Cojinete de bronce tradicional | 0,08-0,12 | Requiere lubricación regular | moderado |

| Buje de bronce sin aceite | 0,02-0,05 | Sin mantenimiento o mínimo | Alto |

2. Comparación con rodamientos lubricados tradicionales

En comparación con los rodamientos lubricados tradicionales, buje de bronce de baja fricción reduce el tiempo de inactividad, elimina el riesgo de contaminación de los lubricantes y reduce los costos operativos.

- La reducción de la fricción mejora la eficiencia y reduce el consumo de energía.

- La autolubricación evita el sobrecalentamiento y el desgaste durante el funcionamiento prolongado.

- Elimina los programas periódicos de relubricación.

3. Requisitos de mantenimiento y relubricación

aunque casquillo de bronce sin mantenimiento está diseñado para funcionar sin lubricación regular, se recomienda una inspección periódica bajo condiciones extremas de carga o temperatura:

| Condición | Acción recomendada | Frecuencia |

|---|---|---|

| Alto-load operation | Inspección visual de desgaste y degradación térmica. | Cada 6-12 meses |

| Alto-temperature environment | Verifique la integridad del lubricante en bujes compuestos. | Cada 3-6 meses |

| Condiciones estándar | No se requiere lubricación adicional | Según sea necesario |

4. Selección de materiales y capacidad de carga

Manguito de bronce de alta carga y rodamiento sin aceite de aleación de cobre Los materiales deben seleccionarse en función de la carga operativa, la velocidad y las condiciones ambientales. Las consideraciones incluyen:

- Incrustar lubricantes sólidos en una distribución uniforme.

- Optimización de la composición de la aleación para mayor resistencia y resistencia al desgaste.

- Equilibrar el costo con la vida útil esperada.

5. Mejores prácticas para aplicaciones industriales

- integrar cojinete de bronce autolubricante en diseños de equipos para minimizar los intervalos de mantenimiento.

- Monitoree la temperatura y el desgaste en aplicaciones de alta carga.

- Utilice mecanizado de precisión para garantizar tolerancias estrictas y superficies de contacto óptimas.

- Planifique programas de inspección basados en el entorno operativo y los ciclos de carga.

- Elija configuraciones de aleación y compuestos apropiadas para requisitos industriales específicos.

Preguntas frecuentes

1. ¿Cómo reduce la fricción un buje de bronce sin aceite en comparación con los rodamientos tradicionales?

Los lubricantes sólidos incorporados en buje de bronce sin aceite Forman una película de lubricación continua, lo que reduce el coeficiente de fricción de 0,08-0,12 en los rodamientos de bronce tradicionales a 0,02-0,05, lo que conduce a una mayor eficiencia y un menor desgaste.

2. ¿Los bujes de bronce sin aceite no requieren ningún mantenimiento?

En condiciones estándar, casquillo de bronce sin mantenimiento Funciona sin lubricación adicional. Sin embargo, se recomienda una inspección periódica en entornos de alta carga o alta temperatura para garantizar la longevidad.

3. ¿Cuáles son los beneficios de los rodamientos de bronce autolubricantes en máquinas industriales?

Cojinete de bronce autolubricante reduce el tiempo de inactividad, elimina el riesgo de contaminación de los lubricantes, reduce los costos operativos y extiende la vida útil, especialmente en condiciones operativas difíciles.

4. ¿Cómo seleccionar material para aplicaciones de alta carga?

Manguito de bronce de alta carga or rodamiento sin aceite de aleación de cobre Los materiales deben elegirse en función de la carga, la velocidad y la temperatura. La distribución uniforme de lubricante sólido y las aleaciones resistentes al desgaste son fundamentales para el rendimiento.

5. ¿Qué rutinas de inspección se recomiendan para los bujes de bronce sin aceite?

Se recomienda una inspección visual cada 6 a 12 meses para aplicaciones de carga alta y cada 3 a 6 meses en ambientes de alta temperatura. Las condiciones estándar normalmente no requieren lubricación adicional.