-

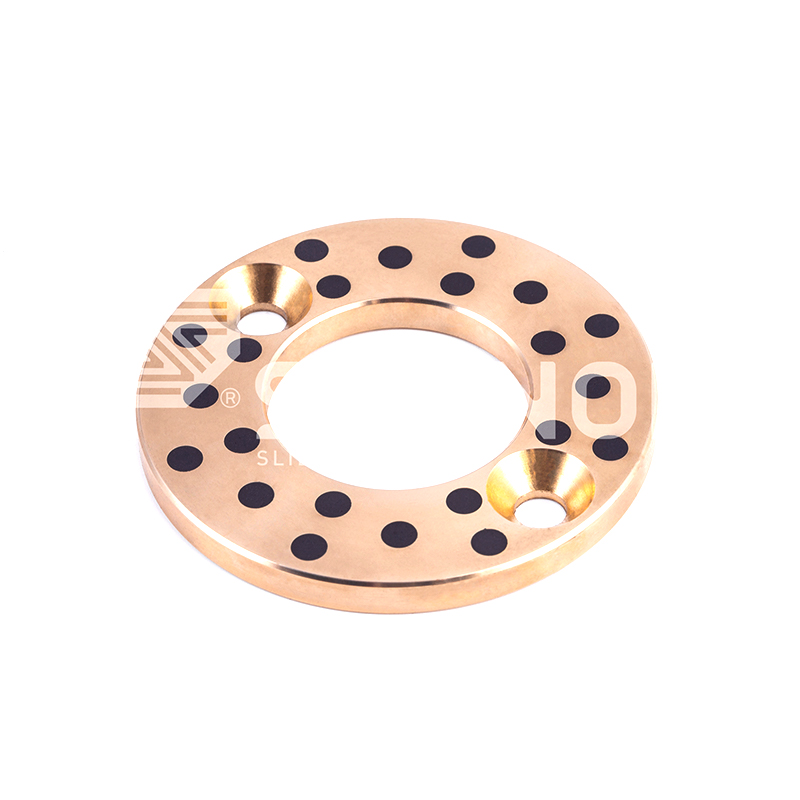

JDB Rodamiento de lubricación sólida JTW lubricante sólido Grafito Oills Bronce Embujado de empuje Ropinador

JDB Rodamiento de lubricación sólida JTW lubricante sólido Grafito Oills Bronce Embujado de empuje Ropinador -

JDB Rodamiento de lubricación sólida Mantenimiento sin collar Brass DIN9834 Guía de Oilless Bujes de buje

JDB Rodamiento de lubricación sólida Mantenimiento sin collar Brass DIN9834 Guía de Oilless Bujes de buje -

JDB Rodamiento de lubricación sólida Bujes guía del eyector JOSH Cojinete sólido autolubricante

JDB Rodamiento de lubricación sólida Bujes guía del eyector JOSH Cojinete sólido autolubricante -

Rodamiento Bimetálico De Retención De Aceite Rodamiento con bridas 200#F de lubricación autorrilubricante resistente al desgaste

Rodamiento Bimetálico De Retención De Aceite Rodamiento con bridas 200#F de lubricación autorrilubricante resistente al desgaste -

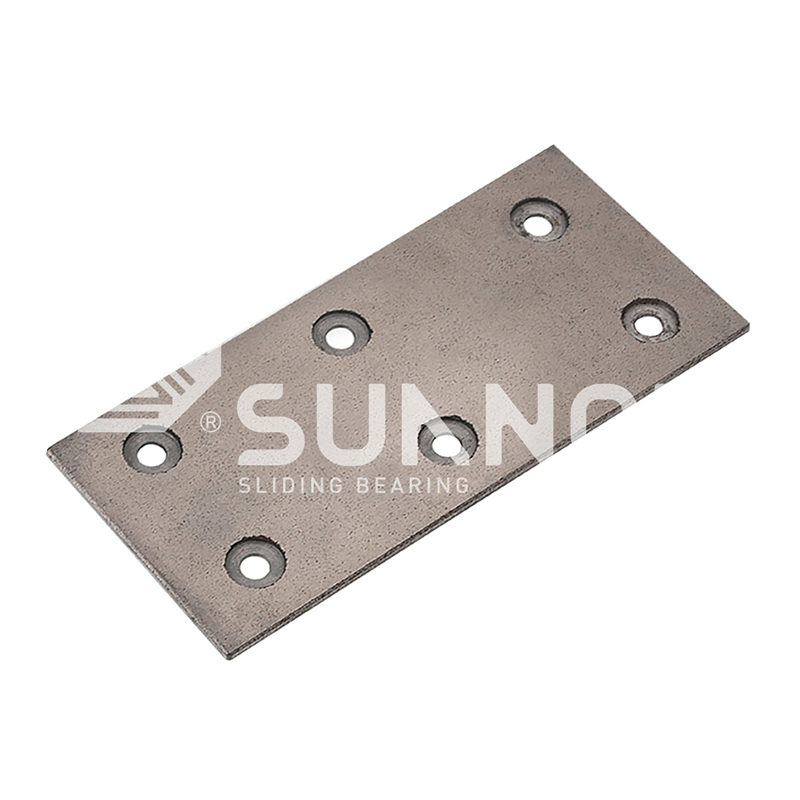

Rodamiento Bimetálico De Retención De Aceite 200#P5 Placa de desgaste de retención de aceite autolubricante: superficie de rodamiento de baja fricción

Rodamiento Bimetálico De Retención De Aceite 200#P5 Placa de desgaste de retención de aceite autolubricante: superficie de rodamiento de baja fricción -

FB090 Rodamiento envuelto en bronce FB090 Rodamiento envuelto en bronce

FB090 Rodamiento envuelto en bronce FB090 Rodamiento envuelto en bronce -

FB090 Rodamiento envuelto en bronce FB091 Rodamiento envuelto en cobre

FB090 Rodamiento envuelto en bronce FB091 Rodamiento envuelto en cobre

Optimización del rendimiento industrial: una guía completa de bujes de bronce sólidos

Noticias de la industria-- 1 Bujes de bronce: el componente central de la maquinaria industrial

- 2 I. Bujes de bronce sólidos de tamaño personalizado de tamaño personalizado : Con precisión que coincide con sus necesidades

- 3 II. Bujes de bronce sólidos marinos resistentes a la corrosión: la elección ideal para entornos marinos duros

- 4 Iii. Equipos industriales de servicio pesado Bujes de bronce sólidos: soluciones para condiciones exigentes

- 5 IV. Alternativas de cojinete de bronce sólido autorrinubricante: reducir el mantenimiento, aumentar la eficiencia

- 6 Zhejiang shuangnuo Bearing Technology Co., Ltd.: Su experto en cojinetes auto-lubricantes

Bujes de bronce: el componente central de la maquinaria industrial

Bujes de bronce sólidos Juega un papel crucial en la industria moderna, sirviendo como base para la operación suave y eficiente de innumerables dispositivos mecánicos. Estos componentes aparentemente simples reducen efectivamente la fricción, las cargas de soporte y extienden la vida útil del equipo. Este artículo profundizará en las características únicas de los diferentes tipos de casquillos de bronce y su rendimiento excepcional en aplicaciones específicas, ayudándole a comprender y seleccionar mejor la solución ideal para sus necesidades.

JGBF Brass Oilles Eyector Guía con bridas rodamientos de rodamientos

I. Bujes de bronce sólidos de tamaño personalizado de tamaño personalizado : Con precisión que coincide con sus necesidades

Lanzar bujes de bronce sólidos son componentes de pares de fricción comunes en aplicaciones industriales, formados por la aleación de bronce fundido en moldes. Este proceso de fabricación imbuye los bujes de bronce con excelente resistencia al desgaste, buena conductividad térmica y resistencia a la corrosión, lo que los hace ideales para las aplicaciones de rodamiento y buje.

En muchos escenarios industriales, los bujes de tamaño estándar a menudo son insuficientes para cumplir con los requisitos específicos del equipo. Por ejemplo, una maquinaria más antigua puede requerir piezas de repuesto no estándar, o los nuevos diseños mecánicos pueden exigir una precisión extremadamente alta en el ajuste. En tales casos, tamaño personalizado Los bujes de bronce se vuelven increíblemente importantes. Aseguran un ajuste perfecto entre el buje y el eje o el orificio, minimizando así el desgaste, reduciendo el ruido y extendiendo significativamente la vida útil del equipo.

En producción personalizada, fundición (Casting Die) es un proceso de fundición de precisión comúnmente utilizado. Implica aplicar alta presión a una cavidad de moho, lo que hace que la aleación de bronce fundido se solidifique rápidamente. Los casquillos de bronce producidos por la fundición de matriz ofrecen ventajas como una precisión de alta dimensión, excelente acabado superficial y una densa estructura interna, lo que los hace particularmente adecuados para componentes personalizados que exigen tolerancias estrictas y calidad de la superficie.

Ya sea para los puntos de pivote de maquinaria pesada o soportes críticos en equipos especializados, tamaño personalizado cast solid bronze bushings Proporcionar soluciones personalizadas, asegurando la precisión y confiabilidad de los sistemas mecánicos.

II. Bujes de bronce sólidos marinos resistentes a la corrosión: la elección ideal para entornos marinos duros

El entorno marino presenta uno de los desafíos más formidables para los componentes mecánicos. El agua de mar, el pulverización de sal, la humedad y varios microorganismos y sustancias químicas prueban la resistencia y durabilidad de la corrosión del material. En condiciones tan extremas, bujes de bronce sólidos marinos resistentes a la corrosión Conviértase en componentes clave indispensables en barcos y equipos de ingeniería en alta mar, debido a sus ventajas de material únicas.

Bronce Como aleación de cobre, debido a su inercia química inherente, exhibe una resistencia de corrosión excepcional, especialmente en ambientes de agua salada. En comparación con algunos materiales de acero, el bronce es menos propenso a la corrosión electroquímica en el agua de mar y puede resistir eficazmente a las picaduras y a la corrosión de grietas causadas por iones de cloruro, lo que garantiza que el buje mantenga su integridad estructural y funcionalidad incluso después de una inmersión prolongada o una exposición a la atmósfera marina.

Bujes marinos No solo necesita resistir la corrosión, sino que también debe cumplir con la alta resistencia, la alta resistencia al desgaste y los requisitos de vida útil largas para resistir las cargas, vibraciones y fricciones continuas generadas por los buques durante la navegación y la operación. Las aleaciones de bronce, especialmente grados especiales que contienen elementos como estaño, aluminio o níquel, pueden mejorar significativamente su dureza, resistencia al desgaste y resistencia mecánica, lo que les permite funcionar excelentemente incluso bajo rotación de alta velocidad y cargas pesadas.

Las áreas de aplicación clave para los bujes de bronce marino incluyen:

- Sistemas de propulsión de barcos: Bujes de eje de la hélice, rodamientos de timón, etc.

- Equipo de plataforma en alta mar: Grúas, cabrestantes, cilindros hidráulicos y otras partes móviles críticas.

- Machinería pesquera y puerto: Máquinas de transporte neto, rodamientos de grúa de muelle, etc.

Al seleccionar bujes de bronce marino, además de considerar su resistencia a la corrosión y las propiedades mecánicas, las siguientes parámetros comparativos debe tenerse en cuenta:

| Parámetro | Explicación | Consideraciones de selección |

|---|---|---|

| Composición de aleación | Diferentes grados de bronce (por ejemplo, bronce de estaño, bronce de aluminio, bronce de aluminio de níquel) tienen resistencia a la corrosión variable y propiedades mecánicas. | El bronce de estaño (por ejemplo, C90300, C90500) se usa comúnmente para los rodamientos marinos generales; El bronce de aluminio (por ejemplo, C95400, C95500) ofrece una mayor resistencia y resistencia al desgaste para aplicaciones de alta resistencia y de alta ropa. |

| Resistencia a la tracción | La capacidad del material para resistir la ruptura bajo tensión, midiendo su límite de carga. | Elija en base a la carga máxima y la carga de impacto, el buje se llevará para evitar la deformación plástica o la fractura. |

| Fuerza de rendimiento | El estrés máximo que un material puede soportar antes de la deformación permanente, lo que refleja su resistencia a la deformación. | Un parámetro de diseño crítico para garantizar que el buje mantenga su estabilidad de la forma geométrica en cargas de trabajo. |

| Dureza (HB) | La resistencia del material a la sangría o rascado, estrechamente relacionada con la resistencia al desgaste. | Bujes marinos typically require high hardness to cope with abrasive wear and contact fatigue. |

| Coeficiente de fricción | La magnitud de la resistencia entre las partes móviles, que afecta la pérdida de energía y el aumento de la temperatura. | Un coeficiente más bajo de fricción reduce el consumo de energía, reduce la generación de calor y extiende la vida útil del buje y el eje. |

| Aspereza de la superficie | La suavidad de la superficie de contacto del buje. | La rugosidad de la superficie adecuada ayuda a formar una película de aceite lubricante estable, reduciendo la fricción y el desgaste. |

| Conductividad térmica | La capacidad del material para realizar calor. | La buena conductividad térmica ayuda a disipar el calor generado por la fricción, evitando que el buje se sobrecaliente y falle. |

Selección e instalación adecuadas de alta calidad bujes de bronce sólidos marinos resistentes a la corrosión son cruciales para garantizar la operación confiable a largo plazo de barcos y equipos marinos en entornos marinos duros.

Iii. Equipos industriales de servicio pesado Bujes de bronce sólidos: soluciones para condiciones exigentes

En muchos sectores industriales, la maquinaria a menudo funciona en condiciones extremas, como soportar cargas inmensas, impactos frecuentes, vibración continua o incluso en entornos abrasivos. Estos condiciones de servicio pesado Plantean desafíos severos para cada componente del equipo. Equipos industriales de servicio pesado bujes de bronce sólidos están diseñados con precisión para satisfacer tales demandas.

¿Por qué elegir bujes de bronce sólido para aplicaciones de servicio pesado?

El bronce, como un excelente material de rodamiento, ofrece varias ventajas irremplazables en aplicaciones de servicio pesado:

- Capacidad de carga excepcional y resistencia a la compresión: Bronce alloys possess high hardness and superior compressive properties, enabling them to withstand immense radial and axial loads without permanent deformation or failure.

- Excelente resistencia al desgaste: Bronce alloys typically contain elements like lead and tin, which form soft phases that help reduce the coefficient of friction and minimize wear, especially in less-than-ideal lubrication conditions. They also exhibit good resistance to abrasive wear.

- Estabilidad en condiciones extremas: En comparación con algunos otros materiales, el bronce puede mantener sus propiedades mecánicas y estabilidad operativa incluso con fluctuaciones de temperatura significativas o una ligera desalineación.

- Absorción de choque y reducción de ruido: Bronce materials have a certain elasticity, effectively absorbing shocks and vibrations, which helps reduce equipment operating noise and protects other components.

Las aplicaciones típicas de los equipos de bronce sólido de equipos industriales de servicio pesado incluyen:

- Maquinaria minera: Trituradores, molinos de pelota, rodillos transportadores y otros equipos que operan en entornos polvorientos de carga pesada.

- Equipo de construcción: Conectando alfileres y cojinetes de giro para maquinaria de ingeniería pesada como excavadoras, excavadoras y grúas.

- Equipo metalúrgico: Rolling Mills, continuas máquinas de fundición y otros componentes sometidos a altas temperaturas y cargas pesadas.

- Bombas y válvulas grandes: Soportes de rodamiento en cuerpos de bomba y válvulas utilizadas para transmitir una alta viscosidad o medios abrasivos.

Al seleccionar bujes de bronce sólidos de equipo industrial de equipo pesado, los siguientes parámetros comparativos son cruciales:

| Parámetro | Explicación | Consideraciones de selección |

|---|---|---|

| Presión máxima permitida (valor p) | La presión máxima de área de la unidad del buje puede soportar a una velocidad específica, típicamente en MPA. | Este es uno de los parámetros más importantes; Debe ser mayor que la relación de la fuerza máxima en la operación del equipo al área de cojinete efectiva del buje. |

| Velocidad deslizante máxima (valor V) | La velocidad de movimiento relativa máxima del buje puede soportar una carga específica, típicamente en m/s. | Debe ser mayor o igual al producto de las rpm máximas del eje y el diámetro del buje. |

| Valor fotovoltaico (producto de velocidad de presión) | Una medida del rendimiento general del buje bajo carga y velocidad específicas, lo que refleja su disipación de calor y límites de desgaste. | Este es un parámetro de diseño crítico, asegurando que el buje no falle debido a un desgaste de sobrecalentamiento o un desgaste excesivo en condiciones de operación dadas. Por lo general, debe estar por debajo del valor PV permitido del material. |

| Tasa de desgaste | La cantidad de material de desgaste por unidad de tiempo o por unidad de fricción; más bajo es mejor. | Afecta directamente los ciclos de vida útil y de mantenimiento de equipos del buje. |

| Dureza de impacto | La capacidad del material para resistir las cargas de impacto, midiendo su rendimiento para resistir la fractura frágil al impacto. | Para el equipo con frecuencia sometido a impactos (por ejemplo, trituradores), este es un indicador clave de rendimiento. |

| Rango de temperatura de funcionamiento | Las temperaturas máximas y mínimas a las que el buje puede funcionar de manera estable. | Debe coincidir con la temperatura de funcionamiento real del equipo para evitar la degradación o falla del rendimiento del material. |

| Espacio libre de ajuste del eje | La diferencia dimensional entre el diámetro interno del buje y el diámetro exterior del eje. | El espacio libre adecuado es vital para formar una película de aceite, disipar el calor y compensar la expansión térmica. La autorización incorrecta puede conducir a un desgaste acelerado o confiscarse. |

Mantenimiento y vida útil:

Para maximizar la vida útil de los bujes de bronce de servicio pesado, la instalación adecuada y la lubricación continua son esenciales. Asegurar la limpieza y la suficiencia de los lubricantes, junto con la inspección regular del desgaste del buje, puede reducir significativamente las tasas de falla y los costos de mantenimiento.

Evaluando cuidadosamente los parámetros anteriores y seleccionando de alta calidad equipos industriales de servicio pesado bujes de bronce sólidos , las empresas pueden mejorar efectivamente la confiabilidad del equipo y la eficiencia operativa, reducir el tiempo de inactividad y, en última instancia, reducir los costos operativos generales.

IV. Alternativas de cojinete de bronce sólido autorrinubricante: reducir el mantenimiento, aumentar la eficiencia

En muchas aplicaciones industriales, los métodos de lubricación tradicionales enfrentan numerosos desafíos, como la contaminación de lubricantes, los altos costos de mantenimiento o la incapacidad de lubricar de manera efectiva en entornos de trabajo específicos. Alternativas de cojinete de bronce sólido autoculricante han surgido para abordar estos problemas. Logran la lubricación a través de las propiedades inherentes del material, reduciendo significativamente la necesidad de lubricación externa, mejorar la eficiencia del equipo y reducir los costos operativos a largo plazo.

Las ventajas de la tecnología de auto-lubricación incluyen:

- Necesidad reducida o eliminada de lubricación externa: Esto se traduce en menos tiempo de inactividad, menores costos de mantenimiento y un entorno de trabajo más limpio.

- Excelente rendimiento en condiciones insuficientes o no lubricadas: Los rodamientos de lubricantes mantienen un rendimiento estable incluso en condiciones extremas como altas temperaturas, entornos polvorientos, aspiradoras o aplicaciones sumergidas.

- Costos de mantenimiento reducidos y tiempo de inactividad: Los requisitos de mantenimiento o de bajo mantenimiento hacen que la operación del equipo sea más confiable, reduciendo la intervención manual y el inventario de repuestos.

Tipos comunes de cojinetes de bronce auto-lubricantes y sus mecanismos de lubricación:

- Tipo de lubricante sólido incrustado: Los lubricantes sólidos como el grafito o el disulfuro de molibdeno están incrustados uniformemente dentro de una matriz de bronce. Cuando el rodamiento funciona, el lubricante sólido libera y forma una película lubricante en la superficie de fricción, proporcionando lubricación continua.

- Estructura porosa Tipo impregnado de aceite (metalurgia en polvo): Las matrices de bronce porosas se fabrican con metalurgia en polvo, y luego el aceite lubricante se impregna en estos poros. Durante la operación, el calor generado por el rodamiento hace que el aceite se expanda y fluya a la superficie de fricción; Cuando la operación se detiene, el aceite se vuelve a absorber en los poros.

¿Cuándo considerar el uso de alternativas de cojinete de bronce auto lubricantes?

- Cuando los rodamientos existentes frecuentemente fallan debido a la insuficiente lubricación o contaminación lubricante.

- Cuando el equipo se encuentra en áreas difíciles de acceder o donde los costos de mantenimiento son altos.

- Cuando existen requisitos estrictos para la limpieza ambiental, y la fuga de lubricante es indeseable (por ejemplo, procesamiento de alimentos, equipo médico).

- Cuando las temperaturas de funcionamiento son demasiado altas o demasiado bajas, lo que hace que los lubricantes tradicionales falle.

Las áreas de aplicación potenciales incluyen:

- Equipo de procesamiento de alimentos: Requiere niveles extremadamente altos de limpieza e higiene.

- Maquinaria textil: Para reducir las manchas de aceite en los productos.

- Equipo de automatización y robótica: Exige un mantenimiento sin mantenimiento y alta confiabilidad.

- Equipo de horno de alta temperatura: Donde los lubricantes tradicionales no pueden soportar temperaturas extremas.

Al seleccionar alternativas de cojinete de bronce sólido auto lubricante, las siguientes parámetros comparativos son cruciales:

| Parámetro | Explicación | Consideraciones de selección |

|---|---|---|

| Mecanismo de autocubricación | Lubricante sólido incrustado, poroso impregnado de aceite u otros tipos compuestos. | Elija el método de lubricación más adecuado basado en el entorno de trabajo, la carga y la velocidad. |

| Valor fotovoltaico máximo | El límite superior del producto de velocidad de presión El rodamiento puede soportar en condiciones de lubricación. | Asegúrese de que el valor fotovoltaico del rodamiento seleccionado sea mayor que el valor fotovoltaico real del equipo para evitar el sobrecalentamiento y el desgaste prematuro. |

| Usar vida | El tiempo de funcionamiento o la distancia de fricción hasta que el rodamiento alcance su límite de desgaste en condiciones de funcionamiento específicas. | Directamente relacionado con el período de mantenimiento del equipo y la vida útil general. |

| Rango de temperatura aplicable | El rango de temperatura dentro del cual el rodamiento auto-lubricante puede funcionar de manera estable sin perder el rendimiento. | Debe coincidir con la temperatura de trabajo real del equipo. |

| Resistencia a la corrosión | La capacidad de resistir la corrosión en medios húmedos, químicos, etc. | Para entornos especiales, considere la resistencia a la corrosión inherente de la aleación de bronce y la compatibilidad lubricante. |

| Capacidad de carga | La carga máxima estática y dinámica que el rodamiento puede soportar. | Seleccione Basado en los requisitos de carga reales del equipo. |

Zhejiang shuangnuo Bearing Technology Co., Ltd.: Su experto en cojinetes auto-lubricantes

Zhejiang Shuangnuo Bearing Technology Co., Ltd. es un fabricante especializado en la producción de varios productos de aleación de cobre autorrubricante. Utilizamos procesos avanzados como fundición centrífuga, fundición continua y fundición de moho de metal Para garantizar el control de calidad de las materias primas de la fuente. Nuestros principales productos incluyen latón, bronce de aluminio, bronce de estaño y otros productos de aleación de cobre fabricados de acuerdo con las calificaciones estándar nacionales. Sobre la base de esto, procesamos y producimos diversos Productos de rodamiento de lubricantes con incrustaciones sólidas . Simultáneamente, empleamos Tecnología de sinterización para producir productos bimetálicos y muchos otros tipos de productos.

Desde su establecimiento hace casi 10 años, la compañía se ha centrado en la investigación, el desarrollo y la producción de varios nuevos rodamientos de lubricantes. Siempre hemos insistido en Producción de fundición independiente de materias primas Para garantizar la calidad del producto de la fuente. Durante el proceso de lanzamiento, implementamos monitoreo de procesamiento completo y el producto terminado sufre Tres pruebas de espectrómetro —Fefore, durante y después del horno— para confirmar la composición del material. Regularmente comisionamos a las agencias de pruebas nacionales para probar la composición del material y las propiedades mecánicas de nuestros productos, y Informes de prueba autorizada Se puede proporcionar a los clientes necesitados.

Zhejiang Shuangnuo Bearing Technology Co., Ltd. Implementos producción integrada de materia prima hasta procesamiento de productos terminados. La empresa posee Más de 80 conjuntos de máquinas herramientas CNC avanzadas, tornos CNC, centros de mecanizado y otros equipos importantes. Nuestra fuerte capacidad de producción garantiza que la producción de material esté organizada para los clientes lo antes posible, significativamente acortando el ciclo de producción y proporcionando soluciones auto-lubricantes eficientes y de alta calidad.