-

JDB-600 Rodamiento de bronce fundido JDB-600 Casting Guía de bronce auto lubricante Buje de buje de buje

JDB-600 Rodamiento de bronce fundido JDB-600 Casting Guía de bronce auto lubricante Buje de buje de buje -

SF-1 Rodamiento sin aceite Autubricante SF-1T Metal Gear Bomba de bronce Bujes de bronce

SF-1 Rodamiento sin aceite Autubricante SF-1T Metal Gear Bomba de bronce Bujes de bronce -

SF-1 Rodamiento sin aceite SF-1P MOVIMIENTO DE MOVIMIENTO DE MOVIMIENTO DE PROBACIÓN DE PROBACIÓN DE PROBACIÓN

SF-1 Rodamiento sin aceite SF-1P MOVIMIENTO DE MOVIMIENTO DE MOVIMIENTO DE PROBACIÓN DE PROBACIÓN DE PROBACIÓN -

SF-1 Rodamiento sin aceite Alta capacidad de carga, bajo rodamiento de bronce SF-1B de fricción | Bujes de bronce autoculicadores

SF-1 Rodamiento sin aceite Alta capacidad de carga, bajo rodamiento de bronce SF-1B de fricción | Bujes de bronce autoculicadores -

-

SF-2 Rodamiento lubricante de límite SF-2 Límite Autubricante Autubricante Oills Sliding Buje de buje, arbusto límite sin plomo

SF-2 Rodamiento lubricante de límite SF-2 Límite Autubricante Autubricante Oills Sliding Buje de buje, arbusto límite sin plomo -

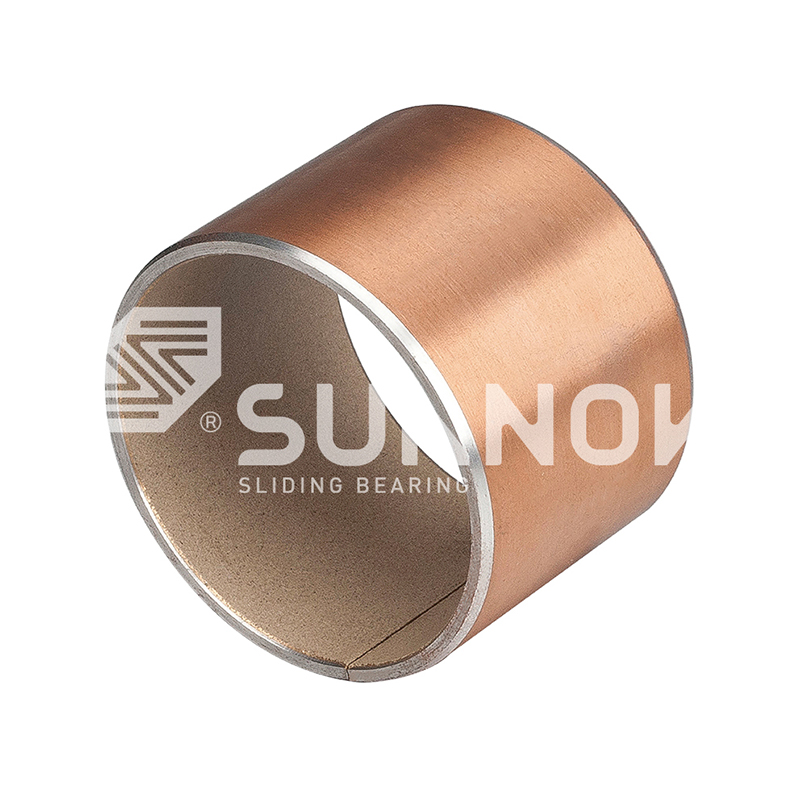

FB090 Rodamiento envuelto en bronce FB091 Rodamiento envuelto en cobre

FB090 Rodamiento envuelto en bronce FB091 Rodamiento envuelto en cobre

Rodamientos autolubricantes de aleación de cobre: ventajas y aplicaciones en maquinaria moderna

Noticias de la industria-En el exigente mundo de la maquinaria industrial, la búsqueda de eficiencia, confiabilidad y longevidad es interminable. En el corazón de muchos sistemas mecánicos se encuentran los rodamientos, componentes críticos que reducen la fricción y el desgaste. Entre los distintos tipos disponibles, transportes autolubricantes de la aleación de cobre han surgido como una solución superior para numerosas aplicaciones desafiantes. Estos componentes avanzados combinan la excelente conductividad térmica y la resistencia a la corrosión del cobre con lubricantes sólidos integrados, creando un rodamiento que funciona sin problemas con un mantenimiento mínimo. Este artículo profundiza en las ventajas únicas de estos rodamientos, explora sus diversas aplicaciones y proporciona información clave para ingenieros y profesionales de mantenimiento que buscan optimizar el rendimiento de las máquinas.

¿Qué son los rodamientos de aleación de cobre autolubricantes?

Los rodamientos autolubricantes de aleación de cobre son un tipo especializado de cojinete liso diseñado para funcionar sin la necesidad de un lubricante líquido externo. Por lo general, se fabrican mediante pulvimetalurgia, un proceso que implica compactar y sinterizar una mezcla de polvos de cobre, estaño y otros elementos de aleación con lubricantes sólidos como grafito o PTFE. Esto crea un material compuesto con una matriz resistente que soporta cargas intercaladas con bolsas de lubricante. A medida que funciona el rodamiento, el calor generado por la fricción hace que los lubricantes sólidos transfieran una película protectora delgada sobre la superficie del eje correspondiente, lo que garantiza un rendimiento constante de baja fricción incluso en condiciones extremas.

- Composición central: Una matriz base a menudo hecha de bronce (aleación de cobre y estaño) u otras aleaciones de cobre como cobre-plomo o cobre-hierro, que proporciona resistencia estructural y disipación de calor.

- Mecanismo de lubricación: Los lubricantes sólidos incorporados (p. ej., grafito, PTFE, disulfuro de molibdeno) se distribuyen uniformemente por todo el material y se liberan lentamente durante la operación.

- Características clave: Estos rodamientos son inherentemente libres de mantenimiento y capaces de funcionar en entornos de vacío y alta temperatura donde los aceites convencionales fallarían.

- Proceso de fabricación: La técnica de pulvimetalurgia permite un control preciso sobre la porosidad y la distribución del lubricante, lo que permite la personalización para necesidades operativas específicas.

Bujes guía eyectores JOSG Cojinete sólido autolubricante

Ventajas clave de los rodamientos de bronce autolubricantes

La adopción de transportes de bronce autolubricantes está impulsado por una serie de beneficios convincentes que impactan directamente la eficiencia operativa y el costo total de propiedad. Su principal ventaja es la eliminación de la lubricación recurrente, lo que reduce los programas de mantenimiento, previene la contaminación en entornos sensibles como el procesamiento de alimentos y reduce los costos de mano de obra y lubricantes a largo plazo. Además, su diseño inherente garantiza un funcionamiento fiable incluso durante los ciclos de arranque y parada o en situaciones en las que no se puede mantener una película de aceite continua, lo que previene eficazmente el desgaste y el agarrotamiento catastrófico.

- Operación sin mantenimiento: No se necesitan puntos de engrase ni depósitos de aceite, lo que simplifica el diseño y el mantenimiento de la máquina.

- Confiabilidad en condiciones difíciles: Actúe de manera consistente en ambientes con temperaturas extremas, polvo, suciedad o donde los lubricantes podrían eliminarse por lavado.

- Desgaste reducido en componentes acoplados: La película de transferencia protege tanto el rodamiento como el eje, alargando la vida útil de todo el conjunto.

- Resistencia a la corrosión: Las aleaciones de cobre resisten naturalmente la corrosión, mejorando la durabilidad en atmósferas húmedas o químicamente agresivas.

- Alta capacidad de carga: La resistencia de la matriz de aleación de cobre permite que estos rodamientos soporten cargas estáticas y dinámicas significativas.

Comparación con tipos de rodamientos tradicionales

Al seleccionar un rodamiento para una aplicación, es fundamental comprender cómo se comparan las aleaciones de cobre autolubricantes con alternativas como el bronce impregnado de aceite o los rodamientos con elementos rodantes. Si bien cada tipo tiene su lugar, las variantes autolubricantes ofrecen un conjunto único de propiedades que las hacen indispensables para casos de uso específicos. La siguiente tabla describe una comparación clara basada en parámetros operativos clave.

| Parámetro | Aleación de cobre autolubricante | Bronce impregnado de aceite | Rodamientos de bolas |

| Requisito de lubricación | Ninguno | Requiere reposición ocasional | Requiere engrase/lubricación periódica |

| Temperatura de funcionamiento | Muy alto (hasta 300°C) | moderado | Limitado (depende de la grasa) |

| Capacidad de carga | Alto (especialmente para cargas de choque) | moderado | Alto (pero pobre para cargas de choque) |

| Resistencia a la contaminación | Excelente | Pobre (los poros pueden obstruirse) | Pobre (requiere sellos) |

| Nivel de ruido | Tranquilo | Tranquilo | Puede ser ruidoso |

Aplicaciones en maquinaria moderna

Las propiedades únicas de transportes autolubricantes de la aleación de cobre conviértalos en el componente elegido en un amplio espectro de industrias. Desde equipos industriales de servicio pesado hasta sistemas automotrices de precisión, su capacidad para funcionar de manera confiable bajo estrés y sin mantenimiento resuelve complejos desafíos de ingeniería. Son particularmente valorados en aplicaciones donde el acceso para mantenimiento es difícil, costoso o imposible, y en entornos donde la contaminación por lubricantes líquidos es inaceptable.

- Fabricación de automóviles: Se utiliza en sistemas de suspensión, varillajes de dirección, pedales de freno y cojinetes de desembrague donde la longevidad y el silencio son fundamentales.

- Equipos de Construcción y Agrícolas: Ideal para puntos de pivote, extremos de cilindros hidráulicos y varillajes de cargadores expuestos a altas cargas de impacto y contaminación extrema.

- Procesamiento de alimentos y bebidas: Esencial para sistemas transportadores, mezcladores y equipos de envasado donde las fugas de lubricante violarían los estándares de higiene.

- Automatización Industrial y Robótica: Proporcione un movimiento preciso y sin mantenimiento en juntas, correderas y actuadores dentro de brazos robóticos y líneas de montaje automatizadas.

Cómo elegir el buje de aleación de cobre adecuado

Seleccionando el apropiado buje de aleación de cobre para una aplicación específica es una decisión crítica que influye en el rendimiento, la vida útil y la rentabilidad. La elección no es única para todos; requiere una evaluación cuidadosa de los parámetros operativos. Los factores clave incluyen la magnitud y el tipo de carga (estática, dinámica o de choque), velocidades de operación, rangos de temperatura, presencia de contaminantes y condiciones ambientales específicas. Comprender estas variables garantiza que el material y el diseño del rodamiento seleccionados funcionarán de manera óptima.

- Análisis de carga: Determine si la carga es continua, intermitente o orientada a golpes. Cargas más pesadas pueden requerir aleaciones con mayor resistencia a la compresión.

- Consideración del valor fotovoltaico: Calcule el producto de la presión del rodamiento (P) y la velocidad superficial (V). El material elegido debe tener una clasificación PV máxima que supere el valor calculado de la aplicación.

- Evaluación Ambiental: Evalúe la exposición a la humedad, productos químicos o temperaturas extremas para seleccionar una aleación con resistencia a la corrosión y estabilidad térmica adecuadas.

- Material y dureza del eje: Asegure la compatibilidad entre el rodamiento y el material del eje para minimizar el desgaste. Generalmente se recomienda un eje más duro.

- Opciones de personalización: Considere si se necesitan características especiales como bridas, arandelas de empuje o tolerancias específicas para su ensamblaje.

Consejos de mantenimiento para un rendimiento duradero

Si bien es famoso por ser rodamientos sin mantenimiento , los rodamientos de aleación de cobre autolubricantes aún se benefician de una instalación adecuada y una inspección ocasional para maximizar su vida útil. El mantra para estos componentes es "montar y olvidar", pero esto sólo es cierto si se instalan correctamente desde el principio. El manejo adecuado garantiza que los lubricantes sólidos incorporados puedan hacer su trabajo de manera efectiva a largo plazo, evitando fallas prematuras y protegiendo costosos componentes acoplados.

- Instalación correcta: Utilice herramientas adecuadas (ejes o prensas) para evitar dañar el rodamiento durante el ajuste a presión. Asegúrese de que el orificio de la carcasa esté limpio, redondo y dentro de la tolerancia especificada.

- Evite la lubricación: No aplique grasa ni aceite durante la instalación. Esto puede obstruir los poros, impidiendo que los lubricantes sólidos funcionen y atrayendo contaminantes abrasivos.

- Inspección visual periódica: Durante el mantenimiento de rutina de la máquina, verifique si hay signos de desgaste excesivo, grietas o daños por objetos extraños que puedan impedir el rendimiento.

- Asegúrese de que haya una autorización adecuada: Mantenga el juego radial recomendado entre el diámetro interior del rodamiento y el eje para permitir la expansión térmica y la formación de una película lubricante.

- Manténgalo limpio: Proteja la superficie del cojinete y del eje de la suciedad y los residuos abrasivos durante el montaje y la operación para minimizar el desgaste abrasivo.

Preguntas frecuentes

¿Cuál es la temperatura máxima para los rodamientos autolubricantes?

La temperatura máxima de funcionamiento para transportes autolubricantes de la aleación de cobre Depende principalmente del tipo de lubricante sólido utilizado. Los rodamientos estándar a base de grafito normalmente pueden funcionar de forma continua a temperaturas de hasta 350 °C (662 °F) e incluso más altas en atmósferas inertes. Para aplicaciones que involucran temperaturas más altas o ambientes oxidativos, se requieren aleaciones y mezclas de lubricantes especiales. Es fundamental consultar las especificaciones del fabricante, ya que la resistencia mecánica de la propia aleación de cobre también puede disminuir a temperaturas elevadas.

¿Se pueden utilizar rodamientos autolubricantes en aplicaciones de calidad alimentaria?

Sí, absolutamente. Esta es una de sus aplicaciones destacadas. muchos transportes de bronce autolubricantes se fabrican con materiales que cumplen con la FDA, como aleaciones de bronce específicas y lubricantes sólidos como PTFE o grafito que están aprobados para el contacto incidental con alimentos. Su capacidad inherente para funcionar sin lubricantes externos elimina el riesgo de que el aceite o la grasa contaminen los productos alimenticios, lo que los hace ideales para su uso en mezcladores, transportadores, equipos de envasado y otra maquinaria en la industria de alimentos y bebidas.

¿Cuánto duran los rodamientos autolubricantes?

La vida útil de un rodamiento libre de mantenimiento no es un número fijo, sino que está determinado por las condiciones operativas específicas de la aplicación, principalmente el valor PV (presión-velocidad). En condiciones ideales, dentro de los límites de su diseño, pueden durar toda la vida útil de la máquina, a menudo años o incluso décadas. Los factores que reducen significativamente la vida útil incluyen operar más allá del límite fotovoltaico recomendado, exposición a contaminación severa, desalineación e instalación incorrecta. La mayoría de los fabricantes ofrecen cálculos de esperanza de vida basados en tasas de desgaste para una planificación precisa.

¿Cuál es la diferencia entre rodamientos llenos de aceite y autolubricantes?

Si bien ambos están diseñados para reducir el mantenimiento, sus mecanismos difieren significativamente. Cojinetes de bronce llenos de aceite (impregnados de aceite) contienen un depósito de aceite dentro de su estructura porosa, que sale durante el funcionamiento para lubricar el eje. Eventualmente requieren reposición de aceite. En contraste, transportes autolubricantes de la aleación de cobre contienen lubricantes sólidos (por ejemplo, grafito, PTFE) incrustados dentro de la matriz. Estos sólidos transfieren una película lubricante al eje y no requieren reposición, lo que los hace realmente libres de mantenimiento y adecuados para una gama más amplia de entornos, incluidas altas temperaturas y vacíos donde los aceites se degradarían, quemarían o evaporarían.