-

JDB Rodamiento de lubricación sólida JDB650 Cojinetes autolubricantes sin aceite de latón

JDB Rodamiento de lubricación sólida JDB650 Cojinetes autolubricantes sin aceite de latón -

JDB Rodamiento de lubricación sólida Jefw Guía de Omitra resistente al desgaste Bida de rodamiento de lubricación sólida

JDB Rodamiento de lubricación sólida Jefw Guía de Omitra resistente al desgaste Bida de rodamiento de lubricación sólida -

-

SF-1 Rodamiento sin aceite SF-TEX RODENTE DE CUCHA DE ACERADO AUTRODENO AUTO LUBRICACIÓN SF-TEX

SF-1 Rodamiento sin aceite SF-TEX RODENTE DE CUCHA DE ACERADO AUTRODENO AUTO LUBRICACIÓN SF-TEX -

SF-2 Rodamiento lubricante de límite SF-2 Límite Autubricante Autubricante Oills Sliding Buje de buje, arbusto límite sin plomo

SF-2 Rodamiento lubricante de límite SF-2 Límite Autubricante Autubricante Oills Sliding Buje de buje, arbusto límite sin plomo -

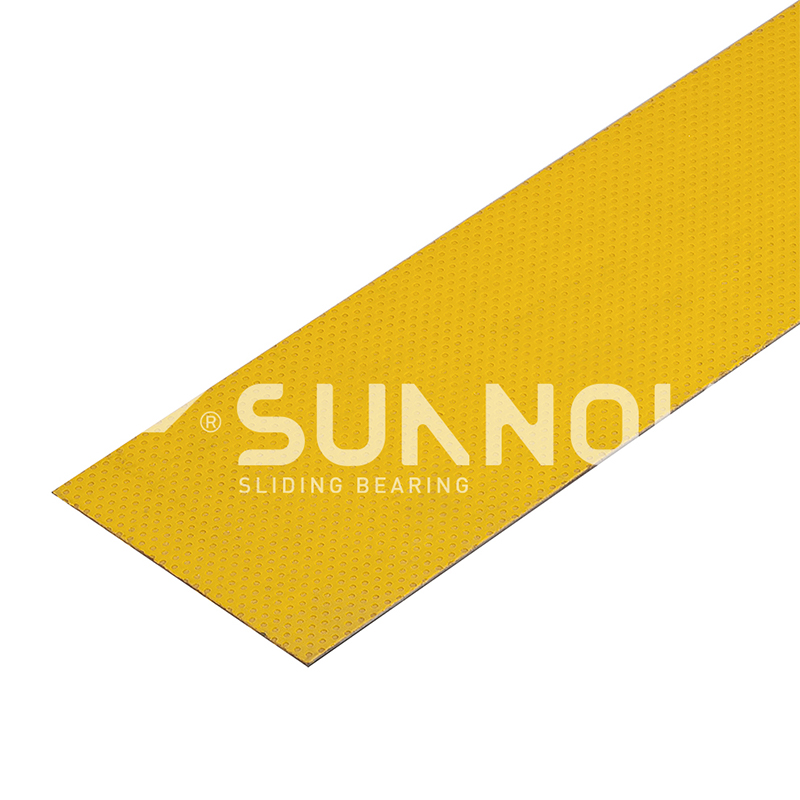

SF-2 Rodamiento lubricante de límite SF-2SP Strip de desgaste de auto lubricación de tamaño métrico estándar con PTFE

SF-2 Rodamiento lubricante de límite SF-2SP Strip de desgaste de auto lubricación de tamaño métrico estándar con PTFE -

JF-800 Rodamiento bimetálico JF-800F Rodamiento de brida métrica estándar

JF-800 Rodamiento bimetálico JF-800F Rodamiento de brida métrica estándar

Bujes de lubricante sólido: la guía definitiva para el rendimiento sin mantenimiento

Noticias de la industria-- 1 Comprensión Bujes de lubricante sólido y sus aplicaciones

- 2 El mejor Bujes autoculicadores para aplicaciones de alta temperatura

- 3 Bujes de bronce sin mantenimiento con lubricantes sólidos : Una solución rentable

- 4 Cómo Los rodamientos de lubricantes sólidos reducen la fricción en condiciones secas

- 5 Selección Bujes duraderos para equipos de carga pesada

- 6 Implementación de bujes lubricantes sólidos en sus operaciones

Comprensión Bujes de lubricante sólido y sus aplicaciones

Los bujes integrados lubricantes sólidos representan un avance significativo en la tecnología de rodamiento, ofreciendo operaciones sin mantenimiento y vida útil prolongada en entornos exigentes. Estos casquillos especializados incorporan lubricantes sólidos directamente en su matriz, creando una superficie de lubricante que elimina la necesidad de sistemas de lubricación externos. La tecnología detrás de estos bujes ha evolucionado considerablemente durante la última década, lo que los hace adecuados para una gama cada vez más amplia de aplicaciones industriales.

JFB650 Caminete de bronce ronda de bronce autoconsules sin aceite métrico

Cómo funciona la tecnología lubricante sólida

El principio fundamental detrás bujes de lubricante sólido implica la distribución uniforme de partículas lubricantes sólidas en todo el material de rodamiento. Cuando están en funcionamiento, estos lubricantes se transfieren gradualmente a la superficie del rodamiento, creando una película protectora que reduce la fricción y el desgaste. Este proceso ocurre continuamente a lo largo de la vida útil del buje, asegurando un rendimiento constante sin intervención manual.

Ventajas clave sobre los bujes tradicionales

- Eliminación de requisitos de lubricación externos

- Costos de mantenimiento reducidos y tiempo de inactividad

- Rendimiento mejorado en temperaturas extremas

- Resistencia mejorada a la contaminación

- Vida útil más larga en comparación con los bujes convencionales

El mejor Bujes autoculicadores para aplicaciones de alta temperatura

Los entornos de alta temperatura presentan desafíos únicos para los componentes de soporte, haciendo bujes autoculicadores para aplicaciones de alta temperatura Una solución esencial para muchas industrias. Los lubricantes tradicionales a menudo fallan bajo calor extremo, ya sea descomponiendo o evaporando, lo que conduce a un mayor desgaste y una posible falla del equipo.

Composición de material para la estabilidad térmica

La efectividad de estos bujes en entornos de alta temperatura proviene de su composición de material especializado. Por lo general, combinan matrices resistentes a la alta temperatura con lubricantes sólidos que mantienen sus propiedades incluso cuando están expuestas al calor continuo. Los materiales de matriz comunes incluyen:

- Aleaciones de bronce con conductividad térmica mejorada

- Compuestos de polímero especializados con altos puntos de fusión

- Combinaciones de metal-polímero para características óptimas de expansión térmica

Comparación de rendimiento a temperaturas elevadas

La siguiente tabla ilustra cómo funcionan los diferentes tipos de buje en condiciones de temperatura crecientes:

| Rango de temperatura | Bujes estándar | Bujes autoculicadores para aplicaciones de alta temperatura |

|---|---|---|

| Temperatura ambiente a 150 ° C | Buen rendimiento con lubricación regular | Excelente rendimiento, no se necesita lubricación |

| 150 ° C a 300 ° C | Se requiere una vida útil reducida, se requiere relubricación frecuente | Rendimiento estable, desgaste mínimo |

| Por encima de 300 ° C | Falla rápida probablemente | Formulaciones especiales disponibles para operación continua |

Bujes de bronce sin mantenimiento con lubricantes sólidos : Una solución rentable

El desarrollo de Bujes de bronce sin mantenimiento con lubricantes sólidos ha revolucionado muchas aplicaciones industriales donde la confiabilidad y el mantenimiento reducido son críticos. El bronce, como material de rodamiento tradicional, ofrece excelentes propiedades mecánicas que se mejoran aún más por la incorporación de lubricantes sólidos.

El proceso de fabricación

La creación de estos bujes avanzados implica un sofisticado proceso de fabricación que garantiza una distribución uniforme de lubricantes sólidos en toda la matriz de bronce. El proceso generalmente incluye:

- Técnicas de metalurgia en polvo para una composición de material preciso

- Procesos de sinterización especializados para unir materiales a niveles moleculares

- Medidas de control de calidad para verificar la distribución de lubricantes

- Mecanizado final para lograr tolerancias dimensionales precisas

Aplicaciones en todas las industrias

Las propiedades únicas de Bujes de bronce sin mantenimiento con lubricantes sólidos Hazlos ideales para numerosas aplicaciones:

- Maquinaria agrícola que opera en entornos polvorientos

- Equipo de construcción sujeto a cargas y vibraciones pesadas

- Aplicaciones marinas donde la resistencia a la corrosión es esencial

- Equipo de procesamiento de alimentos que requiere operación limpia

- Componentes automotrices donde la confiabilidad es primordial

Cómo Los rodamientos de lubricantes sólidos reducen la fricción en condiciones secas

La capacidad de Rodamientos lubricantes sólidos para reducir la fricción en condiciones secas representa una de sus características más valiosas, particularmente en aplicaciones donde los lubricantes líquidos no son prácticos o imposibles de mantener.

La ciencia detrás de la reducción de la fricción

Los lubricantes sólidos trabajan a través de varios mecanismos para minimizar la fricción incluso sin lubricación externa:

- Formación de películas de transferencia en superficies de contraparte

- Creación de interfaces de baja resistencia

- Prevención del contacto de metal a metal

- Alojamiento de imperfecciones superficiales

Métricas de rendimiento en operación en seco

Las pruebas extensas han demostrado la efectividad de estos rodamientos en condiciones secas. Los hallazgos clave incluyen:

| Condición de funcionamiento | Rodamientos convencionales | Rodamientos de lubricantes sólidos reduciendo la fricción en condiciones secas |

|---|---|---|

| Coeficiente de fricción inicial | 0.15-0.25 | 0.08-0.12 |

| Fricción después de 100 horas | 0.30 (con mayor desgaste) | 0.10-0.13 (estable) |

| Tasa de desgaste (mm³/nm) | 10⁻⁶ a 10⁻⁵ | 10⁻⁷ a 10⁻⁶ |

Selección Bujes duraderos para equipos de carga pesada

Cuando se trata de aplicaciones de alta resistencia, eligiendo Bujes duraderos para equipos de carga pesada se vuelve crítico para la eficiencia operativa y la gestión de costos. Los bujes lubricantes sólidos integrados ofrecen distintas ventajas en estos entornos exigentes.

Criterios de selección de clave

Se deben considerar varios factores al seleccionar bujes para aplicaciones de carga pesada:

- Capacidad de carga (estática y dinámica)

- Resistencia al impacto

- Características de desgaste a alta presión

- Compatibilidad con los materiales de apareamiento

- Condición ambiental

Rendimiento bajo cargas extremas

La integridad estructural de Bujes duraderos para equipos de carga pesada les permite superar las alternativas convencionales:

| Condición de carga | Bujes estándar | Bujes de lubricante sólido |

|---|---|---|

| Capacidad de carga estática | Moderado, requiere una inspección frecuente | Alto, con excelente resistencia a la fluencia |

| Cargas dinámicas | Vida de fatiga limitada | Vida útil extendida bajo cargas de ciclismo |

| Cargas de impacto | Potencial para la brinellería | Absorción de energía superior |

Implementación de bujes lubricantes sólidos en sus operaciones

La transición a los bujes de lubricante sólido incrustado requiere una cuidadosa consideración de varios factores operativos para maximizar sus beneficios.

Las mejores prácticas de instalación

La instalación adecuada es crucial para el rendimiento óptimo de estos bujes avanzados:

- Asegúrese de la preparación y el acabado de la vivienda adecuada

- Siga los procedimientos de ajuste de prensa recomendados

- Verificar la alineación durante la instalación

- Verifique si hay una autorización adecuada basada en las características de expansión térmica

- Confirme el acabado y la dureza de la superficie del eje adecuado

Consideraciones de monitoreo y mantenimiento

Mientras bujes de lubricante sólido están diseñados para una operación sin mantenimiento, todavía se recomienda un monitoreo:

- Inspecciones visuales regulares para patrones de desgaste inusuales

- Monitoreo de vibraciones en aplicaciones críticas

- Verificaciones de temperatura en condiciones de alta carga

- Medición periódica de la autorización en aplicaciones de precisión